螺栓緊固順序的制定在螺栓連接中是一項重要的工藝,緊固順序制定不合理會造成被聯接件中產生較高的應力,在擰緊完成后會出現扭矩衰減較大等消極的影響。對于多個螺栓擰緊的情況,每個螺栓產生的夾緊力都會對在此之前已經擰緊完成的螺栓產生彈性作用,多個螺栓擰緊下,單個螺栓的實際受力狀況是復雜的。對不同的裝配工況制定擰緊順序需要具體分析,下面介紹單個擰緊軸工況下的擰緊順序制定原則。

在單個擰緊軸工況下:

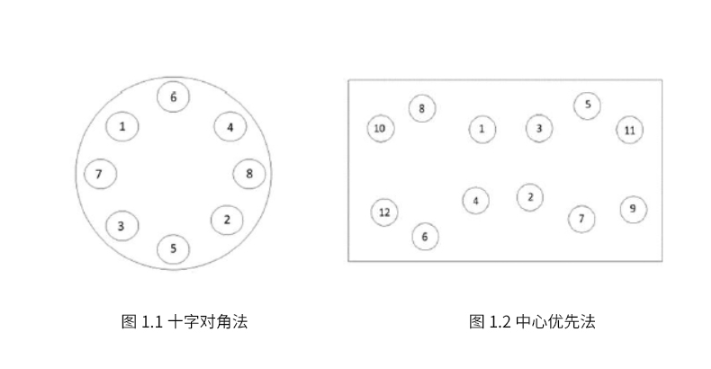

(1)對于兩個螺栓擰緊時,一般選擇擰緊剛度大的被連接處;

(2)螺栓數量在3 個及以上且當被連接件擰緊位置剛度類似時,如果螺栓分布位置在被聯接件邊緣按照順序規則排列,通常采用十字對角擰緊法,十字對角法擰緊順序可以減少被連接件的應力集中,擰緊順序如下圖1.1標示;

(3)螺栓數量在3 個及以上且當被連接件剛度類似時,如果螺栓分布位置在被連接件上不按照順序規則排列,通常在采用對角擰緊法的同時,優先擰緊被聯接件上靠近中心處螺栓,再擰緊外側螺栓,擰緊次序如下圖1.2標示。

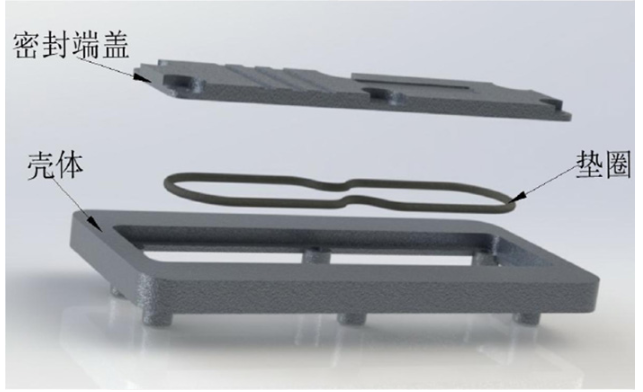

以新能源電動車電控模塊的殼體為例,采用自攻螺釘將帶有有機硅墊圈的密封端蓋擰緊至殼體的自攻螺紋孔上,其擰緊結構示意圖如下1.3。

圖1.3擰緊結構示意圖

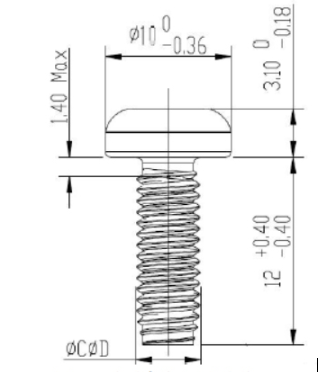

自攻螺釘的尺寸公差如圖1.4,該螺釘為TORX 槽三角牙自攻螺釘,其中C 徑的范圍為4.92~5.02,D 徑的尺寸范圍為4.83~4.95。螺釘的尺寸及技術要求按照GB/T 3098 執行。具體6 個擰緊點位如圖1.5 所示。這是一個多顆螺釘擰緊的情況,根據單個擰緊軸工況下的多顆螺釘擰緊順序原則,可以發現密封端蓋擰緊位置的分布滿足在被聯接件邊緣按照順序規則排列。然而密封端蓋的外形是一個長方形,密封端蓋的長邊與短邊的長短差距較大,這又符合優先擰緊被聯接件上靠近中心處螺釘的原則,因此制定如下表

圖1.4自攻螺釘的尺寸公差

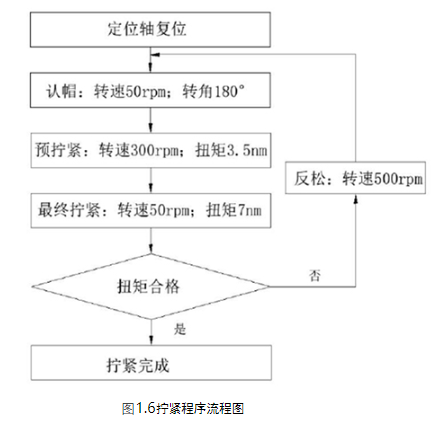

擰緊工具程序設定

采用智能擰緊工具對自攻釘擰緊,采用的擰緊策略為自攻擰緊進行多步驟擰緊,將擰緊程序的初始值設置為預擰緊步驟轉速為200rpm,最終擰緊步驟設定20rpm。通過測試逐步遞加轉速,預擰緊步驟轉速為500rpm,最終擰緊步驟設定50rpm 時螺釘沒有發生金屬粘連且智能擰緊工具的輸出扭矩不發生過沖,擰緊程序設定如下圖1.6 所示。

圖1.6擰緊程序流程圖

擰緊順序對扭矩衰減的影響

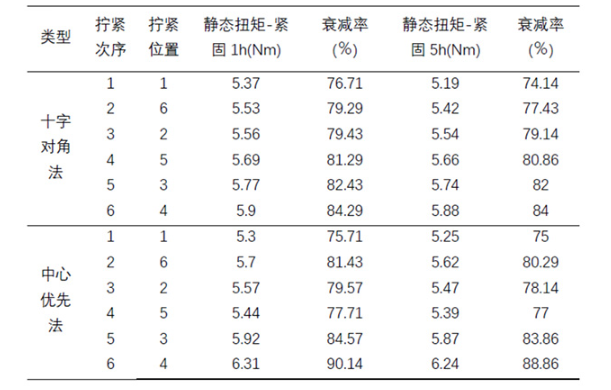

對密封端蓋的螺釘擰緊順序采用了兩種方式,分別是十字對角法和中心優先法。兩種擰緊順序是不同的,為了研究兩種擰緊順序對于擰緊結果的影響,分別對兩種擰緊順序中不同擰緊位置統計靜態扭矩的平均值并計算衰減率。結果如下表所示。基于十字對角原則的擰緊次序為1-6-2-5-3-4,基于中心優先法原則的擰緊次序為3-4-1-6-2-5 結果如下表所示。

通過對密封端蓋不同擰緊順序的靜態扭矩研究中可以發現,不同擰緊位置的靜態扭矩衰減程度是不同的。在使用十字對角法時,螺釘的擰緊次序越靠后,螺釘的靜態扭矩就越大,而在使用中心優先法時可以看出緊鄰的兩個螺釘,后擰緊的比先擰緊的螺釘靜態扭矩的數值大。由以上可以發現,兩個螺釘的擰緊位置越是靠近時,在先后擰緊的過程中彈性相互作用就越大,測試中擰緊一小時和擰緊五小時后測得的靜態扭矩都體現出了這一規律。

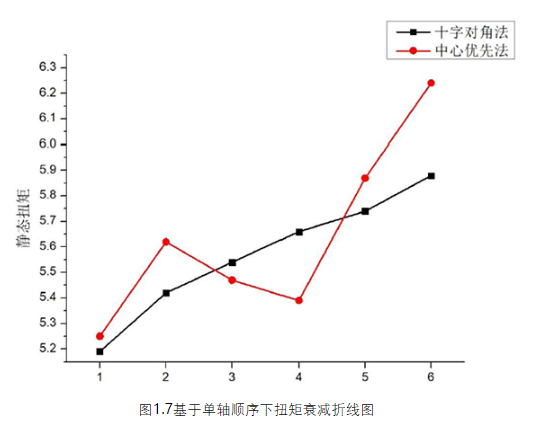

對擰緊五小時后的結果繪制曲線圖,如圖1.7 所示,可以發現中心優先法的各個擰緊位置的靜態扭矩均值離散大于十字對角法,因此在密封端蓋擰緊的實際生產中,使用十字對角法設置擰緊順序能夠提高端蓋密封的可靠性。使用十字對角法時靜態扭矩的大小隨著擰緊次序的增加而增加,因此只要保證第一顆擰緊螺釘的靜態扭矩和軸向預緊力能夠符合設計要求,即可保證整個密封端蓋的靜態扭矩大小和軸向預緊力大小不會低于設計下限。

圖1.7基于單軸順序下扭矩衰減折線圖

因此在單軸條件下,使用十字對角法比中心優先法能獲得的夾緊力離散度更小。